لرزه گیر لوله چیست؟

تجهیزاتی مانند کمپرسورها، پمپ ها، فن ها، شیرها و اتصالات مورد استفاده در خطوط لوله ممکن است لرزش، سر و صدا و فشارهای غیرقابل کنترلی را وارد خط لوله کنند و در نتیجه لرزش و ارتعاش را کاهش دهند. مکش استفاده می شود.

با ثابت نگه داشتن تجهیزات در نقاط مختلف خط لوله و همچنین نیروهای ناشی از انقباض و انبساط لوله ها و ارتعاشات ناشی از افزایش و کاهش فشار مواد داخل لوله باعث کاهش لرزش می شود. یا به طور کلی لرزش را متوقف کنید. هایپر صنعت فامکو انواع جاذب ارتعاش از جمله:

آکاردئون می لرزد

ضربه گیر فلزی

کمک فنرهای فلزی مبارک

ضربه گیر لاستیکی (نه فلزی)

انواع دمنده لوله

حال به بررسی انواع کمک فنر می پردازیم:

لرزه گیر لوله تسمه ای آکاردئونی

نوع آکاردئونی یکی از ضربه گیرهای فلزی در صنعت باعث کاهش ارتعاش زاویه ای، محوری و جانبی در خطوط لوله می شود. یکی از اجزای مهم در طراحی کمک فنر آکاردئونی آبی است. جنس ژاکت، درجه انعطاف پذیری، ضخامت، شکل ژاکت و تعداد تیغه ها قابل تغییر بوده و بر عملکرد این قطعه تاثیر می گذارد.کمک فنر آکاردئونی از لوله، فلنج، پوسته داخلی، چرخ تنظیم و پایه تکیه گاه چرخ و سایر اجزا تشکیل شده است.

مزایای کمک فنر آکاردئونی

نوع اتصال فلنج و پیچ

مقاومت در برابر دما و فشار بالا

استفاده از تیغه در طراحی

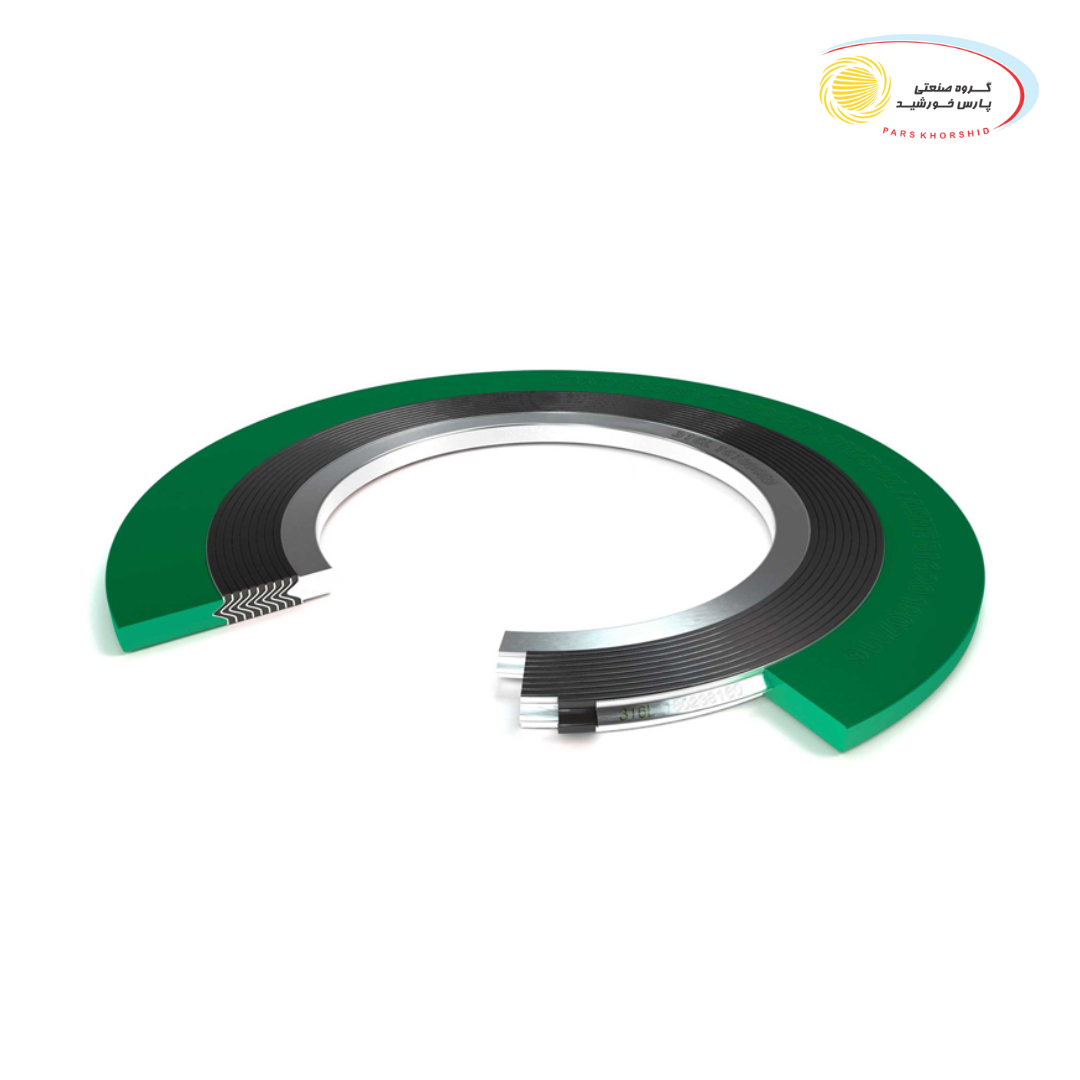

ضربه گیر فلزی

بدنه این نوع ضربه گیر لوله از فلز و آلیاژ آن ساخته شده است که نسبت به سایر ضربه گیرها دوام بیشتری دارد. دامنه کاربرد این نوع ضربه گیر در صنایع پتروشیمی و کارخانه های بزرگ صنعتی بسیار زیاد است. ضربه گیرهای فلزی می توانند لرزش و همچنین فشار و دما را تحمل کنند که باعث کاهش آسیب و شکستگی لوله ها می شود. به همین دلیل در صنایع نفت و پتروشیمی کاربرد فراوانی دارند. اتصالات ضربه گیر فلزی جوشی، فلنجی و آجدار می باشد. اتصال فلاش به راحتی قابل تعویض است، اتصال جوش به خوبی آب بندی شده است و اتصال دنده قابلیت حذف ارتعاشات در جهات مختلف عمودی، افقی و زاویه ای را دارد.

انواع لرزه گیر لوله

فلز ممنوع است

شیلنگ فلزی

فنر فشرده

گوشه عقب

جلا داده شده، جوش داده شده

یک لایه، چند لایه

ضربه گیر لوله لاستیکی

ضربه گیرهای غیر فلزی که به کمک فنر لاستیکی نیز معروف هستند، لرزش و تنش را کاهش داده و از بین می برند و برای جذب نوسانات دما مانند انبساط و انقباض در خطوط لوله استفاده می شوند.کمک فنرهای فلزی یا لاستیکی بیشترین استفاده را در بین تمام کمک فنرها دارند. ساختار بدنه کمک فنرهای لاستیکی از لاستیک و فلز ساخته شده و نسبت به ضربه گیرهای فلزی دما و فشار کمتری را تحمل می کند. حداکثر دمای تحمل ضربه گیر لاستیکی 90 درجه سانتیگراد و حداکثر فشار تحمل 16 نقطه است.

انواع ضربه گیر لاستیکی

خارطومی، مهاردار

شما هرگز

اتوکلاو

دستگاه ویبره

بلا دری ماهداردار

درب های بلا مقاوم در برابر حرارت و انعطاف پذیر هستند

با استفاده از پتک لاستیکی

صنایع برودتی و گرمایشی

خط لوله

صنعت آب و فاضلاب

نیروگاه ها

مزایای کمک فنر لاستیکی

انعطاف پذیری بالا

سبک وزن

بیشترین کاربرد این کمک فنر در پمپ ها می باشد.

چگونه یک ارتباط فانتزی ایجاد کنیم

قابلیت حذف ارتعاشات در جهات مختلف عمودی، افقی و زاویه ای

مقاومت در برابر ولتاژ

بدون نیاز به واشر و مهر و موم

پیشگیری از گرما

تفاوت بین لرزه گیر لوله چیست؟

در ذهن شما شاید تفاوتی بین کمک فنر و کمک فنر وجود نداشته باشد، اما قابل ذکر است که در صورت کاهش لرزش تجهیزات، از کمک فنرها برای کاهش و کنترل لرزش لوله های موجود در خط لوله استفاده می کنند. گر استفاده کردکمک فنرهایی که به آنها کمک فنر لاستیکی می گویند مانند پمپ در زیر خودرو قرار می گیرند تا لرزش را کاهش دهند.

نصب لرزه گیر در خطوط لوله

این محصولات با فشار، دما و ترکیب شیمیایی سیال سازگاری دارند.

ناهماهنگی سر کمک فنرها می تواند باعث افزایش تنش برشی و کاهش عمر و دامنه حرکتی شود.

امواج لرزه ای باید با لوله مته سازگار باشد.

در صورت عدم استفاده در سیلندر گاز، احتمال نشتی وجود دارد.

سطح لوله باید صاف باشد و اگر سطح برآمده باشد، ارتفاع آن نباید بیش از 1.16 اینچ باشد.

نزدیک نوک لاستیکی آن جوش نزنید.

مدل های لاستیکی وزن خط لوله را تحمل نمی کنند. وزن خط لوله باید توسط لنگرها پشتیبانی شود.

کاربردهای لرزه نگاری

صنایع شیمیایی

صنایع دریایی

صنایع عملی

صنایع غذایی

صنایع نفت، گاز و پتروشیمی.